www.engineering-japan.com

09

'20

Written on Modified on

ケナメタルからHPX超硬ソリッドドリルが登場

鋼アプリケーション用次世代高性能ドリルにより、工具寿命と生産性の新たな基準を確立

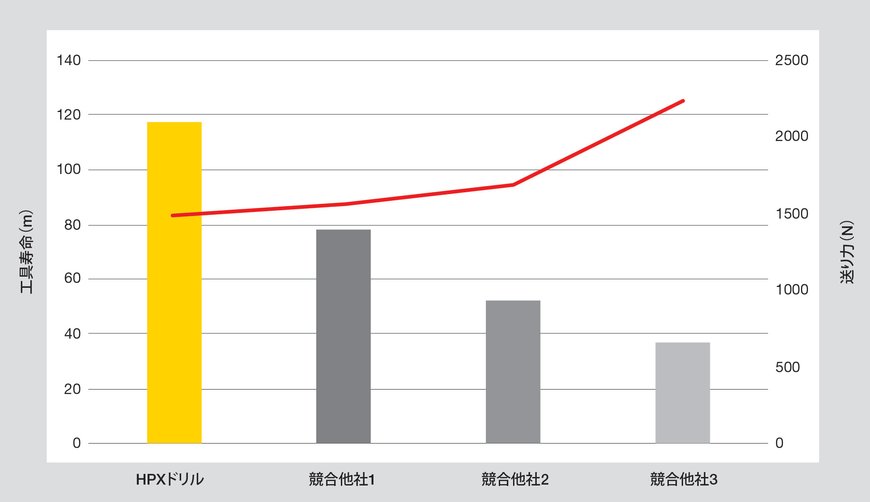

ケナメタルは鋼の高性能大量ドリル加工に対応するHPXドリルを超硬ソリッドドリル製品ラインナップに追加しました。HPXドリルはISO P種被削材で最大8 x Dの穴を素早く効率的に加工することを目的に設計され、乾式加工アプリケーションや最小量潤滑(MQL)アプリケーションでも、他社製品と比較して工具寿命を最大2倍に延長し、生産性を3倍向上します。

主な特長

HPXドリルが鋼アプリケーションの優れた選択肢となる理由は何でしょうか?その違いは設計にあります。最高の工具寿命とスループットが重要な大量生産を行う自動車産業、商業、工業において、鋼は幅広いアプリケーションに使用されます。しかし、鋼はドリル加工中に高レベルの機械的負荷を発生させ、その結果、工具の早期摩耗や工具の脆弱なコーナーの欠損につながる切削抵抗が生じます。ケナメタルは小さなコーナー面取りを採用し、HPXドリルの切れ刃をストレートにすることにより、この欠点を解消しました。これにより、フルート全長にわたって施されたマージン(丸ランド)とともに、摩擦を軽減しながらドリルを安定させる役割を果たします。

ユニークな先端形状から独自の多層コーティングに至るまで、HPXドリルの革新的な設計は、メーカーが鋼の穴あけ加工作業を極めるのに貢献

合金鋼をドリル加工する場合に共通する別の問題は構成刃先です。HPXドリルのストレート切れ刃はこの問題の一部を解消するのに役立ちますが、実際に決め手となっているのはドリルの最適な切れ刃処理です。工具の高度に研磨されたフルートと同様、軽いホーニングにより構成刃先の原因となる摩擦がさらに軽減されます。鋼に特化して設計された超硬材種であるKCP15Bと独自の多層AlTiNコーティングを組み合わせ、HPXドリルはISO P種の大量ドリル加工において、工具寿命の新たな基準を設定します。

「HPXドリルは非常に厳しい切削条件で使用できます」と製品マネージャーのFrank Martinは語ります。「寿命がより長く、切削抵抗はより低く、より高品質の穴を加工することができます。これ以上ドリルに求めるものがあるでしょうか?」

切削抵抗を低減し、信頼性をさらに向上

HPXドリルの特殊な溝により、切り屑形成が向上し、非常に小さい切り屑をカールさせます。被削材別のHPX先端形状により切削抵抗が劇的に低減し、機械のスピンドル機能が低い場合、切削条件が不安定な場合、またはワーク材のクランプが不安定な場合に優れた機能を発揮します。

連続した断面により、HPXドリルは工具破損が発生しにくく、超高品質研磨が施された切り屑フルートにより、確実な切り屑排出が可能です。 これは、乾式加工システムまたはMQLシステムを好み、高圧力クーラントポンプの使用を避けたい自動車メーカーなどのメーカーにとって特に重要な特長です。このような加工工場にとって、効率的な切り屑排出と低摩擦加工は必須であり、HPXドリルはその両方を実現します。実際に、ドリルにはDIN 6535および69090-03規格を満たす漏れ防止MQLインターフェイスが装備されているため、特別注文や社内での改造は不要です。

フィード量と切削速度が非常に高い場合でも、HPXドリルは鋼の加工において一貫して他社工具よりも長い工具寿命を実現