www.engineering-japan.com

06

'21

Written on Modified on

ケナメタルから航空宇宙分野の機械加工を加速するFBXドリルが登場

新しいモジュラードリルにより構造部品で最大限の切り屑除去率を実現

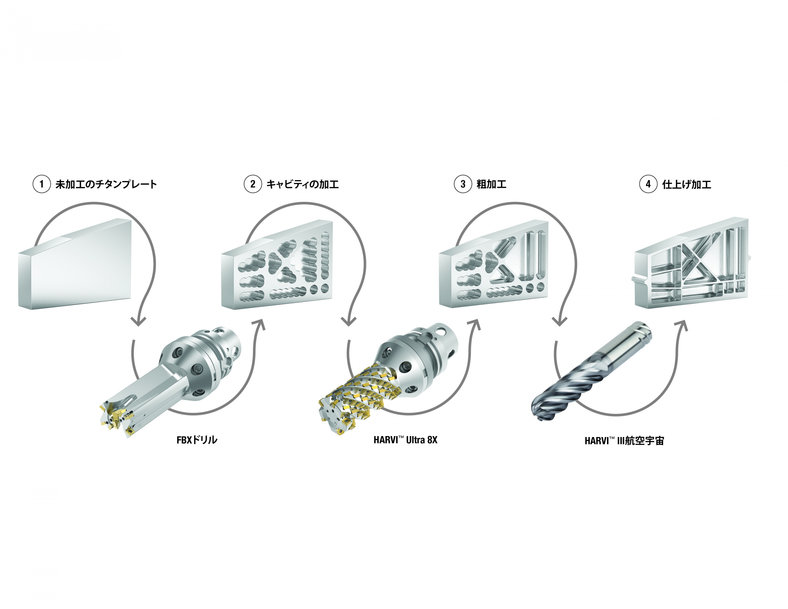

ケナメタルから、構造航空機部品のフラットボトムドリル加工用のFBXドリルが登場しました。FBXドリルは特許取得済みで優れた安定性を実現し、耐熱合金、ステンレス鋼をはじめとするさまざまな材料の機械加工における切り屑除去率を最大200%向上します。この新しいモジュラードリルは、HARVI Ultra 8XおよびHARVIエンドミルシリーズなど、3部品構成の工具コンセプトにおける重要な最初のステップです。この工具コンセプトは、こうしたタイプのアプリケーションでのサイクルタイムを短縮するため、ケナメタルによって特別に設計されました。

FBXドリルは、航空機構造部品の機械加工において、切り屑除去率を最大限に高めたりサイクルタイムを短縮したりすることを目的に特別に開発された工具コンセプトの一端です。

大量の被削材を迅速に取り除くことは、このような種類の部品の課題となっていました。従来、最初の加工ステップはランピング技術を使って被削材に侵入することでした。これは時間がかかるプロセスで、切り屑除去率は低いことが当たり前でした。

「このFBXドリルは、フラットボトムドリルとZ軸プランジミルの利点を併せ持つことで、機械加工プロセスを劇的にスピードアップします。フラットボトム設計は、径方向に働く力を取り除くとともに、4枚の有効な切れ刃が送り量と切削速度をアップします。その結果、切り屑除去率が従来のランピング技術と比べて最大200%向上し、航空宇宙産業のメーカーの生産能力確保につながります。」と、ケナメタルの製品マネージャー、Georg Rothは言います。

ドリルにより部品の基本的な構造が形作られると、次の加工ステップはスローアウェイおよびソリッドエンドミルによる粗加工と仕上げ加工です。

独自の設計上の特長

4枚の有効な切れ刃がチェーン穴のドリル加工といった難削アプリケーションに安定性をもたらすとともに、大きな切り屑フルートが手間のかからない切り屑排出を実現します。一連の交換式クーラントノズルによって発熱が抑えられているドリル先端は、2枚の有効な切れ刃と切り屑スプリッターを備えたセンターインサートを特長としており、送り量を最大限まで高めます。ドリル本体は60 mm径、75 mm径、90 mm径から選べ、ロングタイプ(150 mm)とショートタイプ(95 mm)をご用意しています。このモジュラードリルは、さまざまなスピンドル接続タイプを取り揃えた、ケナメタルのボルトテーパーフランジ(BTF)マウントアダプターに接続して使用します。

独自に設計されたFBXフラットボトムドリルは、切削抵抗を機械のスピンドルに向けることで、たわみを最小限に抑えるとともに、工具寿命と切り屑除去率を向上します。

FBXは固形物質のドリル加工、チェーン穴のドリル加工、および耐熱合金、ステンレス鋼および鋼、鋳鉄などのさまざまな材料のプランジ加工に最適です。ジェネラルエンジニアリングおよび発電市場向けの類似のアプリケーションでも同様の汎用性と高性能を発揮します。