www.engineering-japan.com

15

'15

Written on Modified on

Safe-Lockセーフロックによる生産性向上と工程信頼性の例 -MTUエアロエンジン

HAIMERハイマー社が考案した、抜けない形状と摩擦方式の締め付けシステムによって、ミュンヘンにあるMTUエアロエンジンでは難削材切削工程において信頼性を向上するとともに、加工時間の短縮を実現することが出来ました。

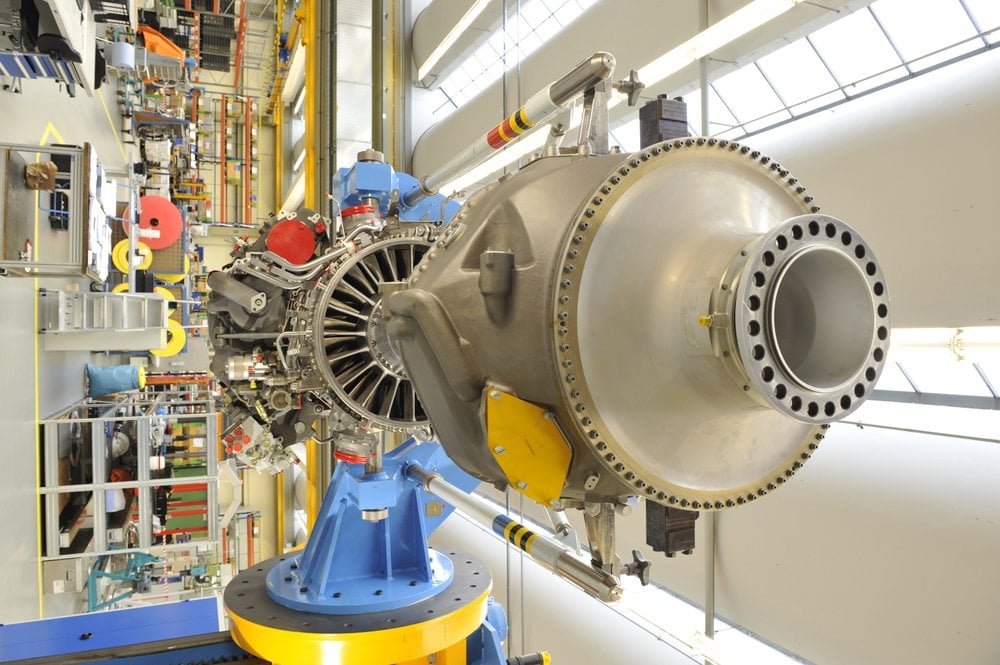

MTUエアロエンジンは、ドイツの最先端を行く航空機エンジンのメーカーであり、この分野で世界的に活躍する企業です。同社は、商業向け、軍需用、両航空機エンジンの中でも、噴射推力の全ての部品と、静的ガスタービンの設計、開発、製造を担当しています。ハイマー社のパテントであるSafe-Lock抜け防止システムによって、MTU社は航空機用構造フレームと鋳物の生産に関して切削工程の最適化を実現することができました。

ジェットエンジンはハイテク製品であり、生産においては、革新的な技術および工程が採用されています。MTU社では、最新の技術を維持する為に革新的な製造戦略を開発し、もし必要となれば更に外部の専門知識を取り入れることとしました。ここでは保持工具の専門集団であるハイマー社(ドイツ/イーゲンハウゼン)に連絡を取り、構造フレームと鋳物製造における必要な工程の最適化について援助を要請しました。

MTU社が抱える条件、つまり、難削材、高度な品質部品、高い次元の自動化、これらの最高レベルの品質を維持する為には完全にスムーズで信頼できる切削工程を必要とします。この安定性を確保し、機械加工で発生する高い軸方向の切削応力を制御する為に、MTU社は、ハイマー社による抜け防止システムであるSafe-Lockセーフロックシステムを採用することに決定しました。

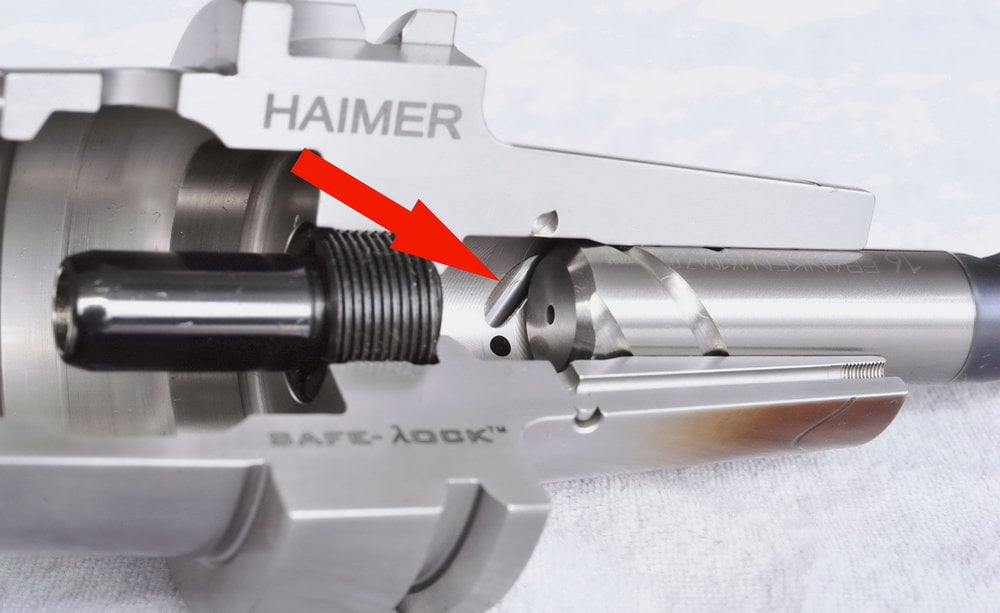

このハイマー社によるセーフロックシステムでは、ホルダー内に特別なドライブキーを備え、一方切削工具のシャンク部にはこれに適合する溝を備え、極端な加工条件の下で起こりうる切削工具のすべりを防ぎ、切削工具がホルダーから抜け出るのを防ぎます。つまり、摩擦力による工具締め付けに加えて、セーフロックの構造的デザインによって切削工具はホルダー内に、お互いがロックする作用を備えた状態で保持されます。

ミュンヘンにあるMTUエアロエンジン株式会社でステーターコンポーネントのNCプログラムを担当する上席マネージャー、アレキサンダー・スタウラー氏の説明によれば、ハイマー社のシステムを採用する決定は、「ハイマー社によるセーフロックとヤキバメ技術の紹介を通じて、我々は耐高熱難削材をミーリング加工するための工程信頼性を保証することができます。構造フレームと鋳物の切削加工において弊社の高い自動化レベルを考えると、これは必須条件です。」

セーフロックの抜け防止と最高レベルの振れ精度を合わせることによって、結果として、振動を抑え、安定した切削工程を実現しました。切り込み深さと送りを増やすことにより、大幅に切粉排出量(MRR)を増やすことが出来ました。ハイマー社ヤキバメチャックの高い振れ精度のおかげで、切削工具寿命が50%まで改善しております。

3ミクロン以下の振れ精度、セーフロックの左右対称構造、最適なバランス性能、簡単なプリセットの可能性、これらが相まって、MTUがこれまで使用してきたホイッスルノッチやウェルドンシステムをやめてハイマー社のシステムに切り替える十分な理由となります。

これらは、セットスクリューを使って切削工具を締めつけ内径の一方の壁に押し付けるものでした。工具の中心を越えて押し付けるやり方であり、大きな振れが発生します。また切削工具とチャック内径の間にはかなりの隙間が出来ます。というわけで、これらのホルダーは実際切削工具の中心を外れてクランプし、大きな振れを発生する要因となります。

MTUでステーターコンポーネント加工ラインのマネージャーであるハンス・デュラトミューラーが結果の説明をして曰く、「振れ精度が悪いという事は、工具寿命を全うすることが出来ないということです。結果、ウェルドンフラット工具は早い段階で交換せざるを得なかった。セーフロックの場合、ウェルドンフラット工具と違って、工具研磨機に手動で工具を装着する必要がなく、切削工具の再研磨を自動工程化できます。工具費のコスト削減となっています。」

機械加工工程での生産性の改善に加えて、工具交換がきわめて迅速簡単であり、機械の外での段取りが早く時間の節約に繋がります。MTUが採用したハイマー社製最上位モデルのヤキバメ装置パワークランププレミアムNG型 は人間工学に基づくリニアーに展開する使いやすい設計となっており、冷却ボディーも冷却温度の管理追跡を供え最高の安全を提供します。オプションですが、0.02mmで高さ管理できるプリセット機能を組み込むことも出来ます。NG=ニュージェネレーションコイルはストップディスクの交換を必要とせず、コイルをまわすことにより、ヤキバメチャックのサイズに合わせ、必要な加熱長さと径に簡単にセットすることが出来ます。このシステムにより、以前からあるフェライト製ストップディスクを古い不要技術とし、破損リスクをなくしました。これらハイマー社のいくつかのパテント技術により、ヤキバメチャックはこれまでの技術と違い、必要な箇所のみを加熱することが出来ます。これにより、加熱と冷却のどちらの工程も、これまでより大変短い時間で出来ます。冷却工程の場合、サイズごとにクーリングボディーを備えており、冷却時間を短縮するとともに、やさしく、均一な、しかも汚れのない冷却が出来ます。クーリングボディーはリニアガイド上を上下に動き、クーリングボディーが刃先に当たる事はなく、安全です。

MTUエアロエンジン株式会社は、ドイツの主要エンジンメーカーです。同社は低圧タービン、高圧コンプレッサー、タービンセンターフレーム、更には、これらの生産及び修理技術を含め、技術の最先端の行く企業です。OEMビジネス分野においては、同社の役割はきわめて重要で、ハイテク部品を世界的なパートナー企業とともに、開発、生産、販売に携わっております。商業的保守の分野では、同社は、商業飛行機エンジンと工業分野のガスタービン向けの保守サービスを提供する企業として世界の上位5社に数えられる企業です。この活動は、MTUメンテナンス企業傘下と結びついています。軍需分野では、MTUエアロエンジンは、ドイツ連邦軍が運営する全てのエンジンのメンテナンスを受け持っております。更にミュンヘンに同社の本社を置きながら、世界中に拠点を持ち活動しております。2014年を見ると、同社の規模は、従業員が9000名以上で連結売上額が39億ユーロに上ります。

近代的な高度レベルのミーリング加工システムにおいてはウェルドン方法では先ず振れ精度の悪さから限界を迎えております。特に高速加工においては些細な違いによって悪い結果をもたらすことがあり、工具や機械主軸の磨耗が早く、加工表面の品質も低下します。この点においてヤキバメチャックの良さが強調され、回転方向に対し左右対象の設計のおかげで動的振れ精度も改善します。ハイマー社製のホルダーでは、切削工具の径の三倍のところで3μm以内の高い振れ精度を保証しております。

写真はヤキバメ用セーフロックチャックのカットモデル。矢印のドライブキーが切削工具のシャンク部にある溝にかみ合うと絶対に抜けないシステムが実現。と同時にヤキバメ方式の高い振れ精度を持ったチャックでもある。

MTUエアロエンジンでは軍需用ターボプロップエンジンTP400-D6型の過酷な荒加工にハイマー社のセーフロックを使用している。

MTUはTP400-D6のうち、中間圧力コンプレッサー、タービン、シャフト、及びエンジン制御ユニットの責任を分担している。更に、TP400-D6エンジン全ての最終組み立てはミュンヘンにあるMTUエアロエンジンで行われる。

紙写真:MTUエアロエンジン