www.engineering-japan.com

18

'24

Written on Modified on

信越化学、後工程半導体パッケージ基板製造装置と新工法を開発

信越化学工業株式会社 は、マイクロLED用製造システムに続いて、半導体パッケージ基板製造装置と新工法を開発しました。

www.shinetsu.co.jp

本装置は半導体の前工程で用いられるデュアルダマシン工法を後工程用パッケージ基板製造に応用し(信越デュアルダマシン法)、インターポーザの機能を直接パッケージ基板に盛り込むことが可能な高性能なエキシマレーザ加工装置です。インターポーザが不要となるだけでなく、従来工法では実現できなかった微細加工を可能とします。パッケージ基板製造におけるフォトレジストプロセスが不要となるため、コスト低減と設備投資の抑制にもつながります。

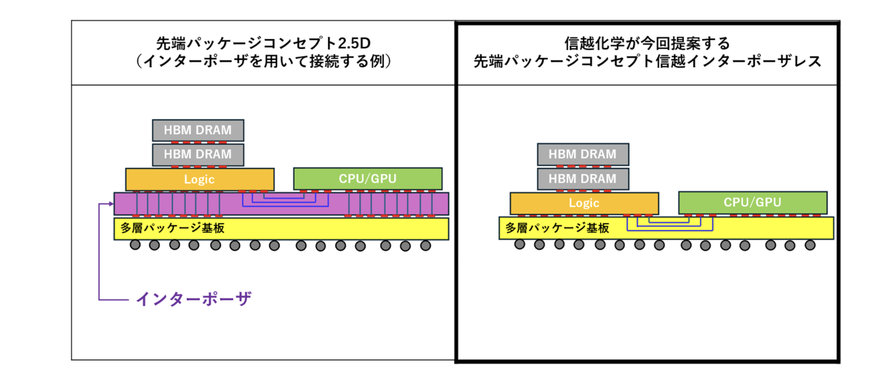

半導体の高性能化をコスト低減の面から支える技術として、回路を個片化して一つのパッケージに収める「チップレット」が注目を集めています。この技術では、複数のチップレットを中間基板に搭載し、チップレット同士を接続する工程が必要とされています。この中間基板をインターポーザと称します。

信越デュアルダマシン法はインターポーザを不要とし、この工程を大幅に簡略化します。インターポーザと同様の機能を有した配線パターンを直接パッケージ基板に加工・形成することにより、チップレット間の接続をパッケージ基板上で行います。チップレットを用いる先端半導体の更なる工程短縮、大幅なコストダウンが実現可能です。

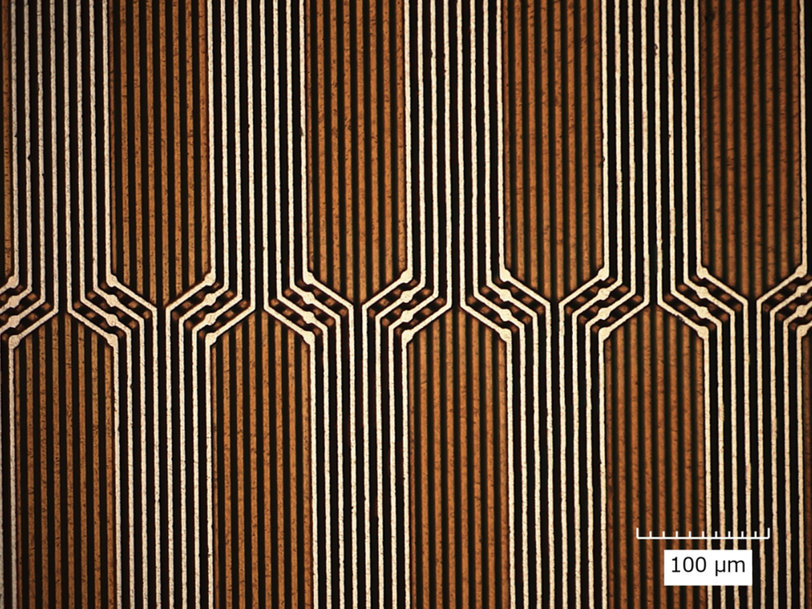

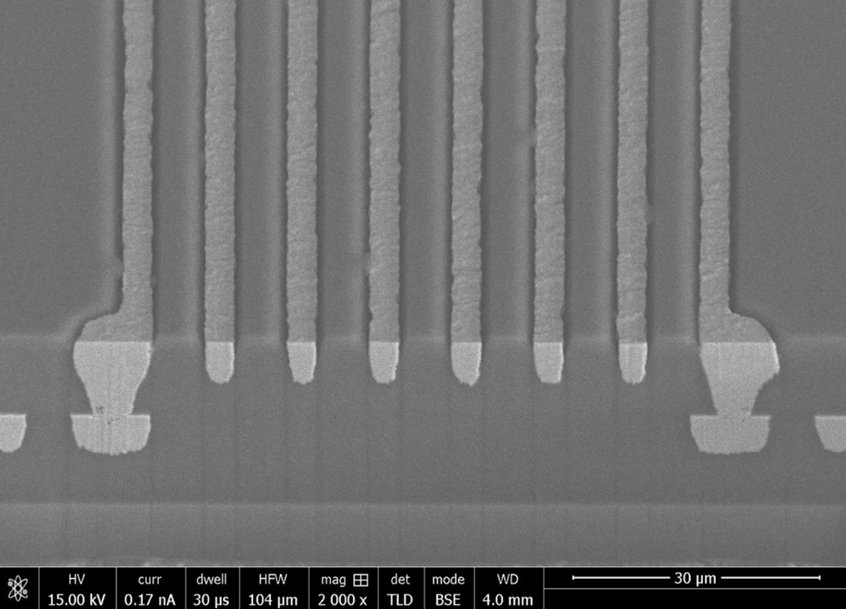

2層サンプル断面写真

本装置の高度な微細加工の技術により、直接、多層パッケージ基板の各層に複雑な電気回路パターンを有機絶縁層の中に掘り込み、銅メッキで回路を形成することが可能となります。また、エキシマレーザを光源として利用し、大面積の電気回路パターンを一括成形することができます。信越デュアルダマシン法を用いると、現在主流のドライフィルムレジストを使用するセミアディティブプロセス(SAP)法では達成できなかった微細加工が可能となります。本レーザ加工装置は、自社製の大型フォトマスクブランクスを用いたフォトマスクと独自の特殊レンズの組み合わせで、□100mm以上の面積を連続で加工することができます。加工時間は1パッケージ基板の大きさによって変わりますが、配線パターンと電極パッドの加工時間と、ビアの加工時間は同じです。しかも、ビア加工時間はビア数に依りません。一例として、2μm溝幅で深さ5μmのトレンチと、直径10μmで深さ5μmの電極パッドを、515mm x 510mmの有機基板上に加工するのに必要な時間も、その後上径7μm/下径5μm/深さ5μmのビア加工をする時間も同様におおよそ20分程度で完了します。

信越化学が提案する先端パッケージ

信越化学では、独自の素材技術と装置技術を融合させる取り組みを行っています。信越化学は、新たな製造プロセスを開発することで、装置と材料の両面からトータルソリューションを提案、次世代技術の発展を牽引して豊かな社会の実現に貢献します。

www.shinetsu.co.jp