複合材料に限界はない

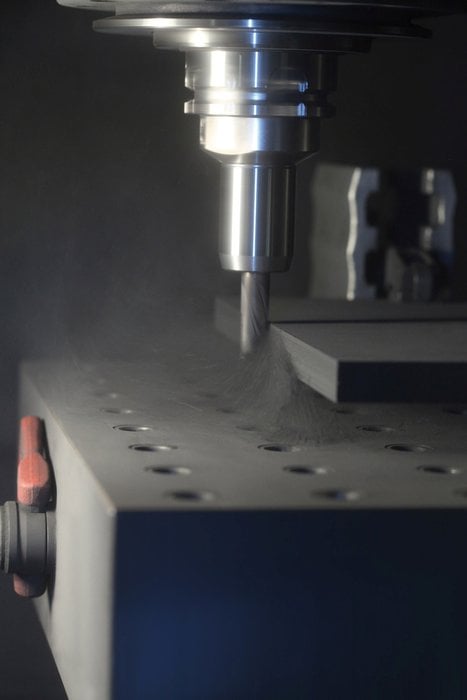

CFRPや複合材料などの経済的な加工方法について、各工具メーカーはどのような立場を取っているでしょうか?工具に関する新しいコンセプトとはどのようなものでしょうか?将来的にはどのようになっていくでしょうか?ケナメタルのスペシャリスト達は、長年に渡ってこの分野に携わり、その中で豊富な専門知識を蓄積してきました。

構造材料に見られる軽量化の傾向は、航空宇宙産業以外でも加速すると思われます。軽量であるという点に限って言えば、チタン、アルミニウム、マグネシウムの他に、繊維強化樹脂とその複合材料がこの分野において特に優位性を持つと考えられます。ティロ・ミューラーが見る限り、現時点で技術的な推進

力を持っているのは依然として航空機産業です。

「各工具に関するCFRPと複合材料の加工方法についての問い合わせの中に、明確な顧客動向を見ることができます。」

ドイツ、フュルトにおいてケナメタルの超硬ソリッドミーリング装置担当シニアマネージャを務めるミューラーは、一方で、別の業界においてもCFRPなどに対する関心が高まると予測しています。「主要な自動車メーカーの社内技術部門が、この材料に対して強い関心を示しています。」そのことからミューラーは、「繊維強化樹脂について次に技術的な推進力を握るのは、自動車産業である」と確信しています。

このような見解を示しているのはミューラーだけではありません。Roland Berger社によるeモビリティ調査では、2025年までに新車登録される自動車の約40%にハイブリッドもしくは完全な電気駆動システムが採用されると予測しています。経済的な観点から見れば、軽量構造体という新しいコンセプトが現実のものとなれば、このような状況が訪れるのは当然と言えるでしょう。工具メーカーにとって、これは幸運と災いの両方をもたらす可能性があります。エンジン/モーターや駆動装置に関する仕事が減少する一方で、新しい軽量構造材料によって魅力的な活動分野が生まれるからです。

切り屑除去作業は減少するか?

ケナメタルの欧州航空宇宙市場担当マネージャを務めるワーナー・ペンカートは、今後10年の間にある程度の傾向の変化があるだろうと予測しています。「アルミニウムとスチールから複合材料への転換によって、切り屑除去作業は多少なりとも減少することになります。それでもなお、表面の接続や接合など、CFRP材料に関する機械的な作業はある程度残るでしょう。」

加速する自動車産業

現在、工具メーカーは、CFRP材料が持っている工具を侵食する性質、すなわち工具寿命を短縮する性質によって、意図的ではなくとも利益を得ています。航空宇宙産業では、安全上の配慮から新規の開発に長い試用期間とリードタイムが設定されるため、この事実がある程度受け入れられています。しかし、自動車産業におけるアプローチは全く異なりなります。大量のCFRP部品を使用する自動車の量産にゴーサインが出れば、極めて動きの激しい開発と改良の段階が始まると予測されます。「自動車の量産が始まると、その次のステップは航空機産業の場合とは大きく異なったものになります。」ティロ・ミューラーは言います。「メーカー、そしてそのサプライヤーのために、すぐに大量生産が開始されるからです。」

ケナメタルでは、万全の準備が整っています。航空機産業における長年の経験から、ケナメタルはこれまでも複合材料の加工というテーマを注意深く見据えてきました。その間、多数のプロジェクトによって多くのノウハウを蓄積し、解決策を見出してきました。

ケナメタルのスペシャリスト達は、剥離(繊維母材が剥がれたり破損すること)や工具寿命の短縮などの通常の問題点に加えて、より根本的なテーマについても深い考察を行っています。非常に重要な項目の1つとして、CFRP材料の分類が挙げられます。Müllerは言います。「お客様との話し合いを始めるに当たり、少なくともその話し合いの中でお客様と同じ線上で考えられることが重要です。」以前の材料リストでは、CFRP材料は「CFRP」(炭素繊維強化樹脂)を示す「C」の項目に掲載されていましたが、あらゆるCFRP材料がひとまとめにされ、純粋な炭素繊維母材と、加工の難しい積層材、アルミニウムとCFRPとチタンの複合材料が並べて掲載されていました。このような命名法では、ユーザーと目的を持って技術的な話し合いを行うにはあまり有益ではありません。そのため、ケナメタルのスタッフは、材料の性質をより明確に示し、話し合いの中で一貫した基準を使用できるように、5つのサブグループを作成しました。その際に定義されたクラスは次のとおりです。

-Cl:純粋なCFRP

-C2:CFRPと非鉄金属の組み合わせ

-C3:CFRPと耐熱鋼の組み合わせ

-C4:CFRPとステンレス鋼の組み合わせ

-C5:CFRPと非鉄金属および耐熱鋼の組み合わせ

ティロ・ミューラーも認めていますが、このシステムでテーマ全体に対応できるわけではありません。ミューラーは、問題への取り組みを始めることが重要だと考えています。「ケナメタルは、この極めて複雑なテーマに構造化された方法でいち早く取り組もうとしています。当社はさらに、各材料にそれぞれ特殊な要件があることをお客様に示し、当社が提供できるソリューションを提案するための取り組みに着手しています。」

ツーリングという観点から見ると、必要とされる特性はここ数年ほとんど変化していません。主に話題となるのは依然として剥離と工具寿命であり、これらの点についてはすでに議論が尽くされています。

穴あけ加工という難題

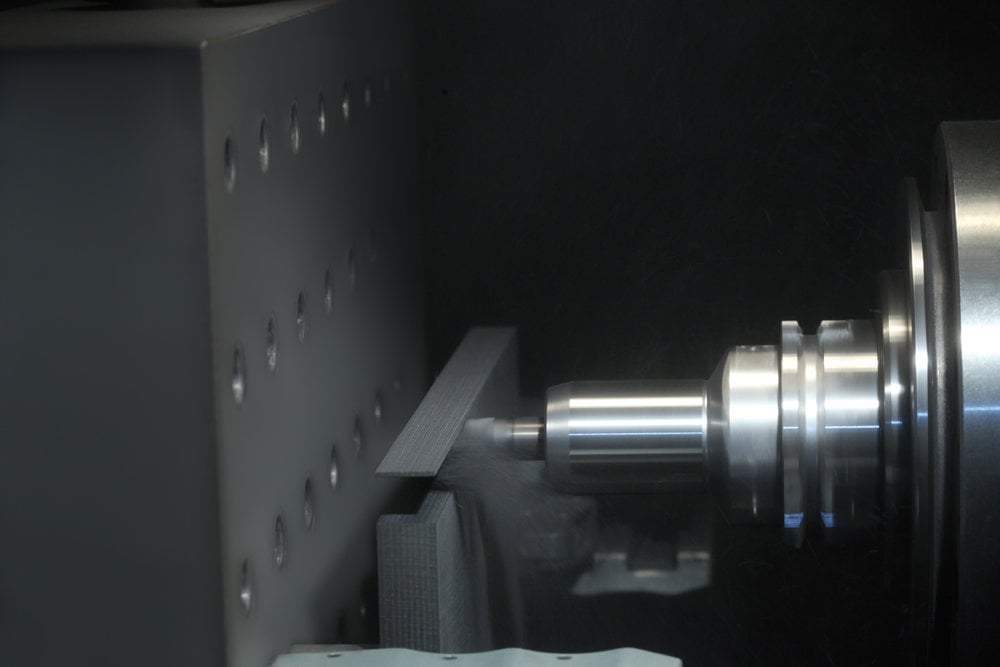

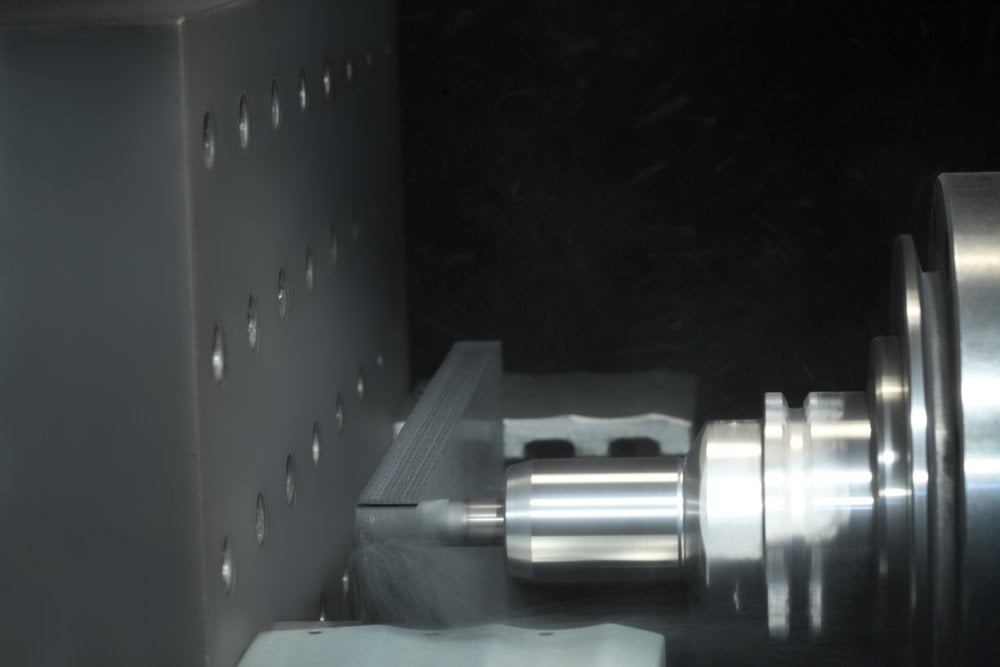

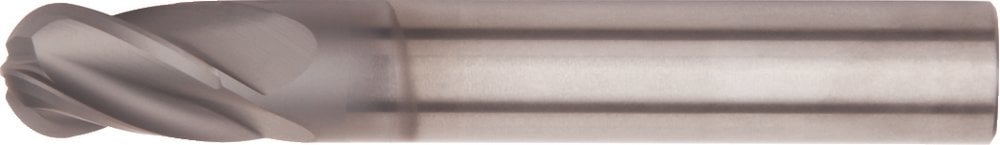

穴あけ加工作業に関する問題が剥離現象を引き起こす主な原因となっていることを受け、ケナメタルでは幅広い工具の開発を行い、いくつかの目覚ましい成果を挙げています。ケナメタルでボーリングおよび精密表面仕上げ担当マネージャを務めるティロ・ミューラーは、穴あけ加工には主に2つの種類があると言います。ダイヤモンドコーティングされた超硬材種を使用した工具によるCFRPの加工と、PKD工具による複合金属やCFRP材などの積層材の加工です。

Müllerは言います。「純粋なCFRPを加工する場合、当社のダイヤモンドコーディングされたSPFドリルは、工具寿命という面で最も経済性が高く、剥離についても最良の結果を生み出すはずです。」実施可能な穴あけ加工は数百にも及びます。

PKD工具の場合には工具寿命が最大で30~50%長くなりますが、工具の直径と形状についてはある程度の制限を受け入れざるを得ません。その問題を解決するのが、ソリッドPKD工具と呼ばれる工具です。

ソリッドPKD工具では、超硬材の支持軸の上で直接、ダイヤモンド結晶を成長させます。この方法には、ポジのすくい角を採用したロウ付けPKDの切れ刃とは異なる基底部が形成されるというメリットがあります。湾曲した切れ刃を作り出すこともできます。ワーナー・ペンカートは言います。「つまり、超硬コアの場合と同じような湾曲形状を作り出すことができるのです。」

さらに、比較的新しい方法として、軌道ドリル加工という加工法もあります。この加工法では、円形ミーリングに似た方法で、ミーリングツールを使用してドリル加工を行います。工具軸は、高い切削を可能にするためZ軸に沿ってわずかに傾斜しています。この工具の開発作業は、スウェーデンの工作機械メーカー、Novator社との密接な連携の下に行われています。

航空機産業では一般的に通常の手動ドリル送り装置が使用されているのに対し、Novator社の工作機械は、CNC制御式の工作装置を装備しています。ペンカートは、代替策として、この機械に高い関心を寄せています。「測定を実施することにより、円形の動きに変化を与えて、工具の磨耗を補うことができます。」

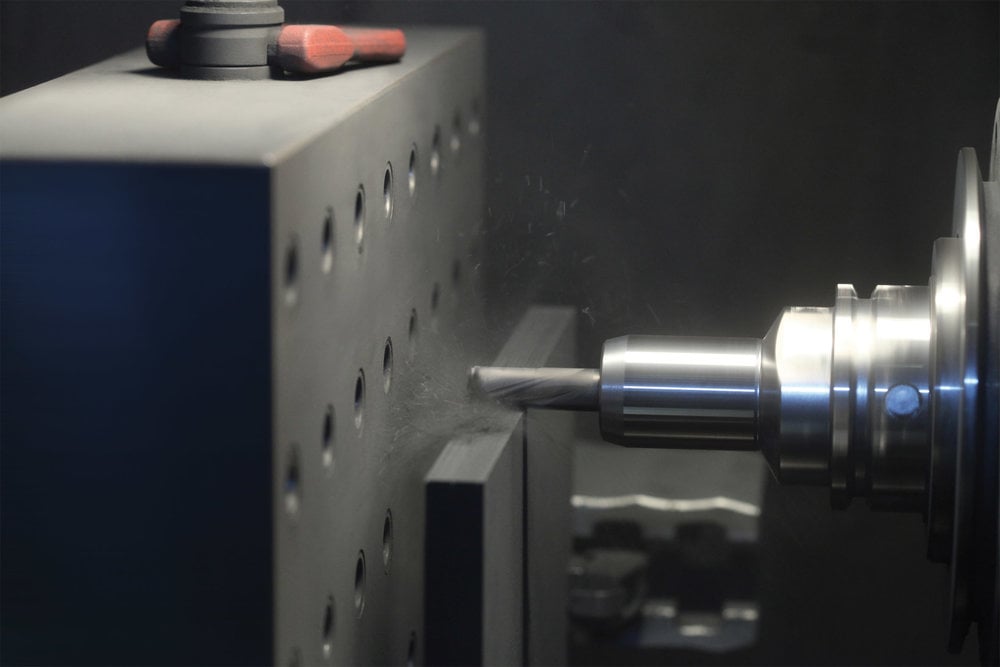

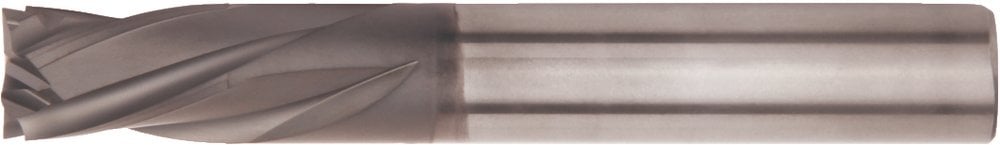

ケナメタルでは、穴あけシステムと同様に、CFRPなどの加工を行うミーリングシステムに関する取り組みも行っています。

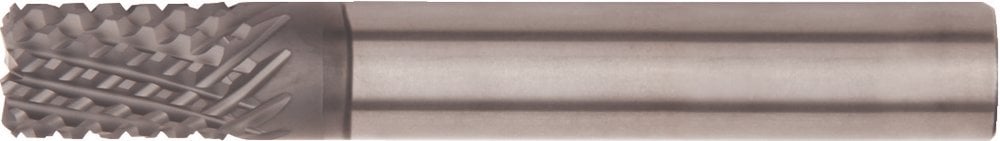

ティロ・ミューラーは、溝の切削とワーク材のバリ取りには、圧縮スタイルルータと呼ばれる装置が最適であると言います。この装置の、チップ側が右向き、軸側が左向きの螺旋状になったV字型の形状が、これらの作業に適しているというのです。「V字型の反転螺旋形状によって、母材層が互いに押し付けられます。これにより、非常に質の高い表面仕上げが可能になります。」

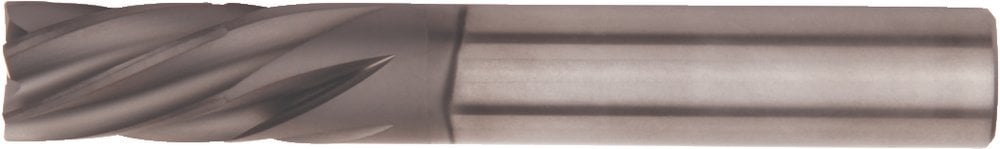

幅広い適用分野:バリ取りスタイルルータ

ケナメタルは、純粋なCFRPの加工作業用として、バリ取りスタイルルータの形状をした非常に汎用度の高い工具を用意しています。この工具はさらなる開発によって改良が重ねられ、フレーム加工においてはすでに25 mという工具寿命を実現しています。

くぼみ部分のミーリング加工と表面仕上げ用として特別に設計されたルータとしては、ダウンカットスタイルルータがあります。左向きの螺旋形状を持つこの工具の主なメリットは、できる限り高い切削速度を実現できることです。この工具の開発では、コバルトの含有量が低い母材を使用してダイヤモンド層の密着性を向上することにより、切削作業が非常にしやすい工具を実現しています。

開発作業の結果として得られる利益は、顧客からの支持に限りません。これらの作業は、ウォータージェット切削などの競合技術の対髄を避けることにもつながります。ワーナー・ペンカートは次のように確信しています。

「当社のルータは、すでに非常に優れた加工時間と工具寿命を実現しています。「もはやウォータージェットは投資すべき唯一のソリューションではありません。当社のルータが選択肢に加わるからです