www.engineering-japan.com

11

'15

Written on Modified on

高速駆動バルブ・アクチュエータのプロセス最適化に果たす役割

グローバルなエネルギー需要は、その資源を問わず、消費量や人口の増加とともに高まり続けています。そのため、エネルギーの採取・精製に用いる機器にも、かつてないほど高度の物理的かつ動作性能を求められるようになりました。

アクチュエータ(その他の機器を含め)が予期せぬ故障を起こしたという言い訳は通用しません。特に石油・天然ガスの精製プロセスや石油化学製品の生産、発電などの厳しい動作環境では、安全上の理由からも、稼働停止時間による経営上のコスト面からも不具合は許されません。たとえば液化天然ガス(LNG)の処理プロセスの場合、プラントが1時間止まっただけで100万ドル近い経済損失を被ることもあります。

そうした状況にあって、アクチュエータ類ほど、高い信頼性を必要とするものはありません。アクチュエータこそが、生産に極めて重要なその他の重要なメカニズムやシステムを駆動・制御しているからです。実際、アクチュエータ・システムは過去2,000年にもわたって利用されてきました。たとえば、ローマ時代での水道供給網のバルブやパイプ、継手類に使われていました。

対して、現代の処理システムでは、ジンプレッサーの

アンチサージ弁やタービン・バイパス弁などの用途が、最適性能を必要とするという点で際立っています。つまり、極めて高温あるいは低温流体下、又腐食性流体が介在するといった、最も過酷な環境条件でも卓越した精度と信頼性を実現できなければならないのです。そこで、バルブを制御することが、アクチュエータの役割になります。そうしたバルブには、開閉に大きな推力を必要とする非常に大型の弁も存在します。

どの様なアプリケーションであっても、様々なアクチュエータ・システムを利用すことは可能ですが、その選定をされる皆様は、単に価格だけの理由で購入を考えることには十分に留意して頂ければならないと考えております。アクチュエータの故障は、それ自体の交換でダウンタイムを招くだけではありません。バルブやダンパーまでも損傷してしまうことがあり、そのコストも発生させる可能性があります。さらに当然のことながら、遠隔地での緊急保守にも相応のコストが伴う結果となります。

また、近年では動作環境や動作圧力に対する要求が高まり、主要な部品に対して、その動作の始動・停止により高速な応答が課されるようになりました。つまり、アクチュエータ・システムをより高速に動作させる必要性が生じているのです。最も過酷なアプリケーションの中には、重量1トンストロークが1mにもおよぶような内弁を有するバルブを、1秒以内にストロークできるようにするといったものもあります。同時に、バルブ内の流体圧力によって生じる動作荷重も同じ規模で大きくなることとなりますが、これにも耐えなければなりません。たとえば圧縮空気など圧縮流体による圧力モータを使い、位置微調整することなく1mm単位の精度を保ちながら、その動作を実現しなければならないとなると、この役割に最適なアクチュエータを選ぶことに、なぜ熟慮を要するかは明らかでしょう。

第一に、無負荷時の動作速度を考慮しなければなりません。操作速度は、負荷が大きくなるにしたがって必ず減少するからです。この動作速度低下の割合は、負荷と初速の大きさが直接関係します。

そこで近年、さらに必要な動作速度を可能にするために、新しい技術が数多く開発され、特許化されています。こうした技術には、電子制御のデジタル位置制御装置や、“アクチュエータ・システム”の一部としてブースターなどがあります。ブースターなら、極めて大きな流量を実現しつつ、タイトな締切りができ、大型のトリップ弁を設ける必要が無くなります。つまり、小さなパイロット弁さえあればよいということになります。

その他の例として、大流量高精度流体制御によりほとんどのアプリケーションにおいてブースターや急速排気弁などを要しない高速位置制御システムがあります。

ただし、これらのシステムで重要なのは、速度と精度を一つのユニットとして両立されていることです。高速であっても精度の低いアクチュエータは役に立たないばかりか、潜在的な危険性を伴う事となります。

同様に、精密なアクチュエータでも必要な速度が得られないなら、要求の厳しい大半のアプリケーションで満足な機能を果すことはできないでしょう。

また、高速アクチュエータ・システムにも、様々なタイプや機能レベルのものがあります。その一端には、単にオン/オフ制御のアクチュエータを求めるアプリケーションがあり、もう一方では、(供給制御空気圧力0.45 MPa〔4.5 bar〕のもと127.093 Nの駆動推力を発生させながら)2秒以内にフェールセーフ開動作を完了するといった仕様のアプリケーションもあります。一般に、最も困難なアプリケーションは、LNGに関わるものです。

高速アクチュエータとその周辺機器は、用途や動作条件、温度、取り扱う流体の腐食性などに応じて、様々な材料から製造することができます。

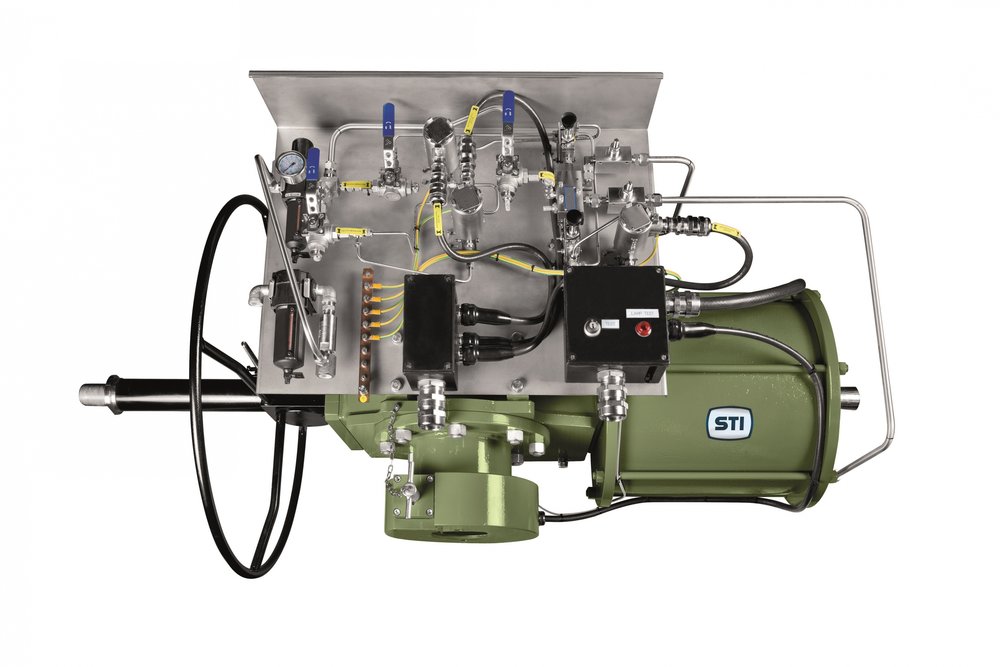

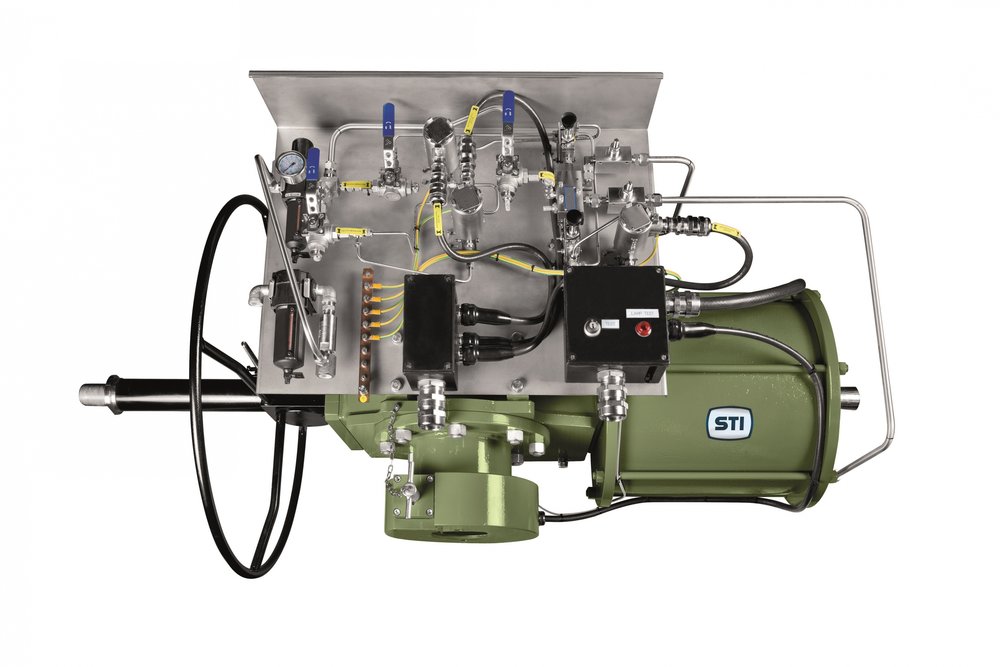

高速アクチュエータ分野における最近の展開として、ボール・バルブやバタフライ・バルブなどのロータリ・バルブを制御するクォータ・ターン(90°回転)アクチュエータの登場があります。クォータ・ターンアクチュエータ製品は、高負荷アプリケーションに向けて特別に開発され、市場ニーズに応えて発展を続けています。

一方、安全性の向上を目的とするより進んだ革新的技術も拡大しています。とりわけIEC規格による安全度水準(Safety Integrity Level、SIL)の要件を満たす仕様としての技術です。たとえば、格段に高精度な新しい位置制御アルゴリズムに加え、診断機能などが挙げられます。また現在では、主要なプロセス情報を制御室に直接送信するという通信機能も組み込みこまれるようになっています。

より詳しい情報につきましては、www.imi-critical.comをご覧ください。

著者:IMIクリティカル・エンジニアリング、Mattia Tami

そうした状況にあって、アクチュエータ類ほど、高い信頼性を必要とするものはありません。アクチュエータこそが、生産に極めて重要なその他の重要なメカニズムやシステムを駆動・制御しているからです。実際、アクチュエータ・システムは過去2,000年にもわたって利用されてきました。たとえば、ローマ時代での水道供給網のバルブやパイプ、継手類に使われていました。

対して、現代の処理システムでは、ジンプレッサーの

アンチサージ弁やタービン・バイパス弁などの用途が、最適性能を必要とするという点で際立っています。つまり、極めて高温あるいは低温流体下、又腐食性流体が介在するといった、最も過酷な環境条件でも卓越した精度と信頼性を実現できなければならないのです。そこで、バルブを制御することが、アクチュエータの役割になります。そうしたバルブには、開閉に大きな推力を必要とする非常に大型の弁も存在します。

どの様なアプリケーションであっても、様々なアクチュエータ・システムを利用すことは可能ですが、その選定をされる皆様は、単に価格だけの理由で購入を考えることには十分に留意して頂ければならないと考えております。アクチュエータの故障は、それ自体の交換でダウンタイムを招くだけではありません。バルブやダンパーまでも損傷してしまうことがあり、そのコストも発生させる可能性があります。さらに当然のことながら、遠隔地での緊急保守にも相応のコストが伴う結果となります。

また、近年では動作環境や動作圧力に対する要求が高まり、主要な部品に対して、その動作の始動・停止により高速な応答が課されるようになりました。つまり、アクチュエータ・システムをより高速に動作させる必要性が生じているのです。最も過酷なアプリケーションの中には、重量1トンストロークが1mにもおよぶような内弁を有するバルブを、1秒以内にストロークできるようにするといったものもあります。同時に、バルブ内の流体圧力によって生じる動作荷重も同じ規模で大きくなることとなりますが、これにも耐えなければなりません。たとえば圧縮空気など圧縮流体による圧力モータを使い、位置微調整することなく1mm単位の精度を保ちながら、その動作を実現しなければならないとなると、この役割に最適なアクチュエータを選ぶことに、なぜ熟慮を要するかは明らかでしょう。

第一に、無負荷時の動作速度を考慮しなければなりません。操作速度は、負荷が大きくなるにしたがって必ず減少するからです。この動作速度低下の割合は、負荷と初速の大きさが直接関係します。

そこで近年、さらに必要な動作速度を可能にするために、新しい技術が数多く開発され、特許化されています。こうした技術には、電子制御のデジタル位置制御装置や、“アクチュエータ・システム”の一部としてブースターなどがあります。ブースターなら、極めて大きな流量を実現しつつ、タイトな締切りができ、大型のトリップ弁を設ける必要が無くなります。つまり、小さなパイロット弁さえあればよいということになります。

その他の例として、大流量高精度流体制御によりほとんどのアプリケーションにおいてブースターや急速排気弁などを要しない高速位置制御システムがあります。

ただし、これらのシステムで重要なのは、速度と精度を一つのユニットとして両立されていることです。高速であっても精度の低いアクチュエータは役に立たないばかりか、潜在的な危険性を伴う事となります。

同様に、精密なアクチュエータでも必要な速度が得られないなら、要求の厳しい大半のアプリケーションで満足な機能を果すことはできないでしょう。

また、高速アクチュエータ・システムにも、様々なタイプや機能レベルのものがあります。その一端には、単にオン/オフ制御のアクチュエータを求めるアプリケーションがあり、もう一方では、(供給制御空気圧力0.45 MPa〔4.5 bar〕のもと127.093 Nの駆動推力を発生させながら)2秒以内にフェールセーフ開動作を完了するといった仕様のアプリケーションもあります。一般に、最も困難なアプリケーションは、LNGに関わるものです。

高速アクチュエータとその周辺機器は、用途や動作条件、温度、取り扱う流体の腐食性などに応じて、様々な材料から製造することができます。

高速アクチュエータ分野における最近の展開として、ボール・バルブやバタフライ・バルブなどのロータリ・バルブを制御するクォータ・ターン(90°回転)アクチュエータの登場があります。クォータ・ターンアクチュエータ製品は、高負荷アプリケーションに向けて特別に開発され、市場ニーズに応えて発展を続けています。

一方、安全性の向上を目的とするより進んだ革新的技術も拡大しています。とりわけIEC規格による安全度水準(Safety Integrity Level、SIL)の要件を満たす仕様としての技術です。たとえば、格段に高精度な新しい位置制御アルゴリズムに加え、診断機能などが挙げられます。また現在では、主要なプロセス情報を制御室に直接送信するという通信機能も組み込みこまれるようになっています。

より詳しい情報につきましては、www.imi-critical.comをご覧ください。

著者:IMIクリティカル・エンジニアリング、Mattia Tami