www.engineering-japan.com

26

'25

Written on Modified on

ボディ・イン・ホワイト検査向けマーカーレス3Dスキャン

SHINING 3Dは、高精度な光学トラッキングが自動車ボディ・イン・ホワイト製造における寸法管理とデジタルワークフローをどのように支えるかを示した。

www.shining3d.com

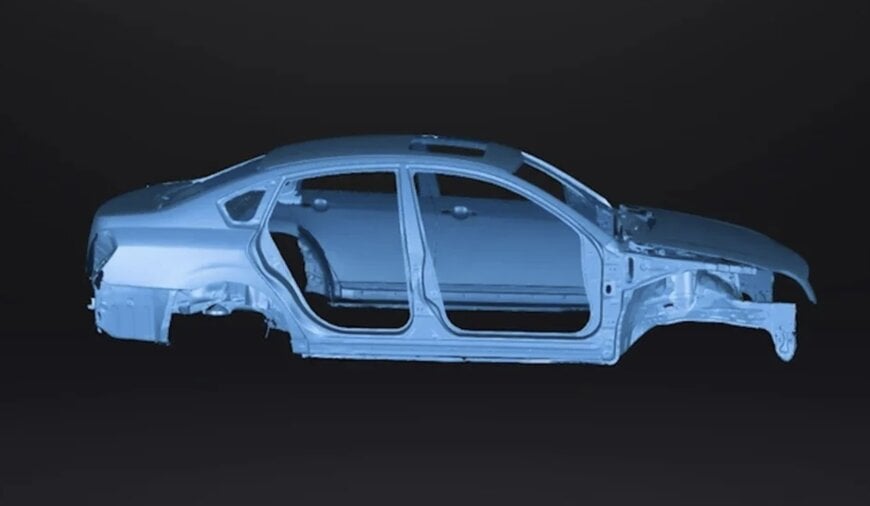

ホワイトボディの内部を3Dスキャン

ボディ・イン・ホワイト(BIW)段階での寸法精度は、車両の安全性、組立品質、そして下流工程の製造効率に直結する。大型で複雑なBIW構造物の測定課題に対応するため、SHINING 3DはFreeScan Trak Pro2を用いたマーカーレスの高精度3Dスキャンを自動車BIWに適用した。

BIW測定精度が重要とされる理由

ボディ・イン・ホワイトは、塗装や最終組立前の車体骨格であり、寸法基準として極めて重要な工程である。この段階でのわずかな偏差でも、後工程に影響が波及し、外板のフィット性、衝突安全性能、完成車の組立品質に影響を及ぼす可能性がある。そのため、自動車メーカーでは品質管理、リバースエンジニアリング、試作、バーチャルシミュレーションを目的に、3Dスキャンの活用が進んでいる。

BIWを3Dスキャンし、取得したデータをCAD設計モデルと比較することで、寸法ずれを早期に検出でき、設計修正や工程最適化を迅速に行うことが可能となる。また、生成されたデジタルモデルは、デジタル生産やプロセス最適化を支える基盤データとしても活用され、コスト削減と生産効率向上に寄与する。

FreeScan Trak Pro2

大型BIWスキャン特有の課題

BIWはサイズが大きく、曲面形状が多く、金属表面の反射特性もあるため、3Dスキャンには技術的な難しさが伴う。広範囲にわたって歪みや欠損のないデータを取得することが不可欠であり、不完全なデータは後続の解析や製造判断の精度を低下させる要因となる。

従来の光学測定では、表面に多数のマーカーを貼付する方式が一般的であり、準備作業に時間を要するほか、生産フローへの影響や測定再現性のばらつきといった課題もあった。

FreeScan Trak Pro2でスキャンした自動車ホワイトボディのデータ

FreeScan Trak Pro2によるマーカーレス測定

FreeScan Trak Pro2は、表面マーカーを不要とする光学トラッキング方式を採用している。FreeTrakトラッキングバーが、内蔵トラッキングターゲットを用いてTE25ハンドヘルドスキャナーを動的に追跡することで、スキャン中の位置関係を常時把握する。

検証で示された仕様では、最大0.023mmの計測精度を実現しており、計測グレードの結果が得られる。さらに、広く拡張可能なトラッキング範囲により、大型BIW全体を高精度で測定できる。50本のブルーレーザーラインモードでは、約10分でBIW全体のデータ取得が可能とされており、測定速度と精度の両立を図っている。

自動車ホワイトボディを3Dスキャン

自動車設計・製造プロセスへの影響

マーカーを使用せずに、短時間で高解像度のBIW形状データを取得できることにより、FreeScan Trak Pro2は自動車製造の複数工程を支援する。製造・検査工程では部品フィットや組立公差の確認に活用でき、設計・開発工程では設計検証や最適化のための信頼性の高い入力データを提供する。

生成されたBIWのデジタルモデルは、バーチャル生産環境への統合が可能であり、工程シミュレーションや効率改善、手戻り削減に寄与する。スマートマニュファクチャリングとデータ駆動型の製造が進む中で、BIW段階の寸法精度を確保する高精度・マーカーレス3Dスキャン技術は、ますます重要な役割を担っている。

www.shining3d.com

ボディ・イン・ホワイト(BIW)段階での寸法精度は、車両の安全性、組立品質、そして下流工程の製造効率に直結する。大型で複雑なBIW構造物の測定課題に対応するため、SHINING 3DはFreeScan Trak Pro2を用いたマーカーレスの高精度3Dスキャンを自動車BIWに適用した。

BIW測定精度が重要とされる理由

ボディ・イン・ホワイトは、塗装や最終組立前の車体骨格であり、寸法基準として極めて重要な工程である。この段階でのわずかな偏差でも、後工程に影響が波及し、外板のフィット性、衝突安全性能、完成車の組立品質に影響を及ぼす可能性がある。そのため、自動車メーカーでは品質管理、リバースエンジニアリング、試作、バーチャルシミュレーションを目的に、3Dスキャンの活用が進んでいる。

BIWを3Dスキャンし、取得したデータをCAD設計モデルと比較することで、寸法ずれを早期に検出でき、設計修正や工程最適化を迅速に行うことが可能となる。また、生成されたデジタルモデルは、デジタル生産やプロセス最適化を支える基盤データとしても活用され、コスト削減と生産効率向上に寄与する。

FreeScan Trak Pro2

大型BIWスキャン特有の課題

BIWはサイズが大きく、曲面形状が多く、金属表面の反射特性もあるため、3Dスキャンには技術的な難しさが伴う。広範囲にわたって歪みや欠損のないデータを取得することが不可欠であり、不完全なデータは後続の解析や製造判断の精度を低下させる要因となる。

従来の光学測定では、表面に多数のマーカーを貼付する方式が一般的であり、準備作業に時間を要するほか、生産フローへの影響や測定再現性のばらつきといった課題もあった。

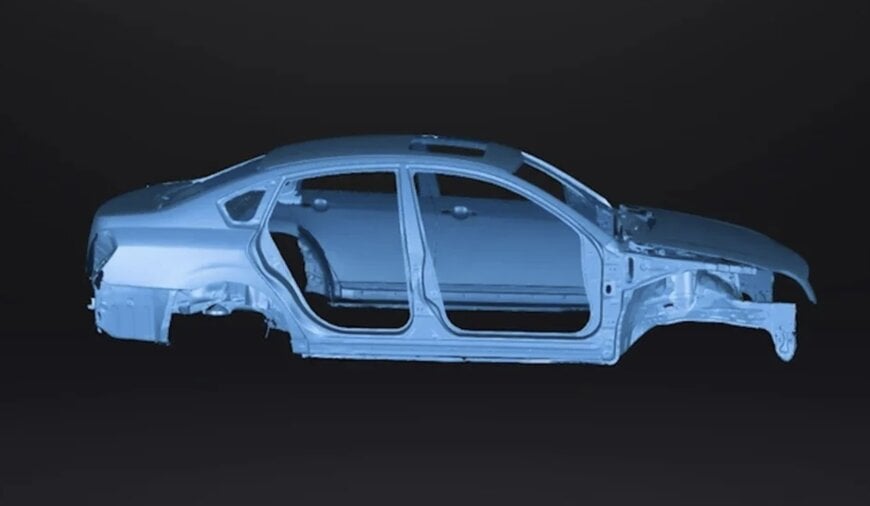

FreeScan Trak Pro2でスキャンした自動車ホワイトボディのデータ

FreeScan Trak Pro2によるマーカーレス測定

FreeScan Trak Pro2は、表面マーカーを不要とする光学トラッキング方式を採用している。FreeTrakトラッキングバーが、内蔵トラッキングターゲットを用いてTE25ハンドヘルドスキャナーを動的に追跡することで、スキャン中の位置関係を常時把握する。

検証で示された仕様では、最大0.023mmの計測精度を実現しており、計測グレードの結果が得られる。さらに、広く拡張可能なトラッキング範囲により、大型BIW全体を高精度で測定できる。50本のブルーレーザーラインモードでは、約10分でBIW全体のデータ取得が可能とされており、測定速度と精度の両立を図っている。

自動車ホワイトボディを3Dスキャン

自動車設計・製造プロセスへの影響

マーカーを使用せずに、短時間で高解像度のBIW形状データを取得できることにより、FreeScan Trak Pro2は自動車製造の複数工程を支援する。製造・検査工程では部品フィットや組立公差の確認に活用でき、設計・開発工程では設計検証や最適化のための信頼性の高い入力データを提供する。

生成されたBIWのデジタルモデルは、バーチャル生産環境への統合が可能であり、工程シミュレーションや効率改善、手戻り削減に寄与する。スマートマニュファクチャリングとデータ駆動型の製造が進む中で、BIW段階の寸法精度を確保する高精度・マーカーレス3Dスキャン技術は、ますます重要な役割を担っている。

www.shining3d.com