www.engineering-japan.com

29

'25

Written on Modified on

ハイパーカー品質管理に向けた先進3Dメトロロジー

Bugatti Rimacは、電動ハイパーカー生産における大型カーボン構造物と厳格な公差検証のため、SHINING 3Dのスキャニング技術を導入した。

www.shining3d.com

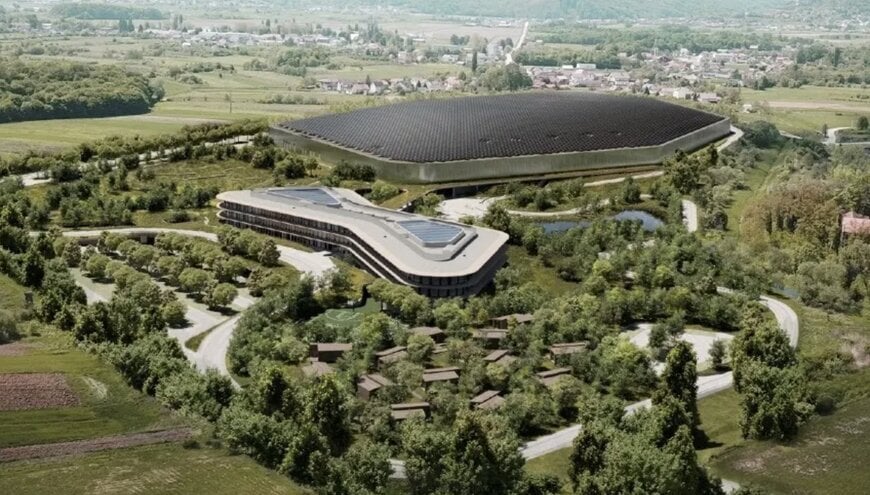

クロアチアのスヴェタ・ネデリャにおけるRimac Campus

ハイパーカーでは、極限性能下での安全性と性能を確保するため、大型かつ複雑な複合材構造に対して高い寸法精度が求められる。こうした要件に対応するため、Bugatti Rimacは品質管理体制を強化し、重要部品の高精度検査を目的として、SHINING 3DのFreeScan Trak Pro2をメトロロジーラボに導入した。

生産制約としての寸法精度

Bugatti Rimacは、Bugatti AutomobilesとRimac Automobiliによる合弁企業であり、少量生産のハイパーカー製造と先進的な電動車両開発を両立している。このような生産環境では、特に荷重を担うカーボンファイバー部品において寸法検証が重要な工程となる。わずかな寸法偏差でも、サスペンションジオメトリ、ドライブトレインの位置決め、構造性能に直接影響を及ぼすためである。こうした要求に対応するため、同社はSHINING 3Dの計測グレード3Dスキャニングシステムを品質管理プロセスに組み込んだ。

「ネヴェーラ」のカーボンモノコック

Nevera用カーボンモノコックの検証

最も要求水準の高い検査対象の一つが、電動ハイパーカー「Nevera」に採用されているカーボンモノコックである。重量約200kgのこの構造体は、量産車としては最大規模のカーボンモノコックであり、車両全体の主要な荷重経路を形成する。組立前には、製造品質の確認、周辺カーボン部品とのインターフェース整合性、サスペンション、ドライブトレイン、シャシーの取付位置の精度検証が求められる。

これらの検査において、Bugatti RimacはSHINING 3DのFreeScan Trak Pro2を使用し、シャシー取付部、アンダーボディ、コックピット周辺の基準領域をスキャンした。光学トラッキング方式により、スキャニングスプレーや多数のマーカーを使用することなく、大型形状全体から安定した精度でデータ取得が可能となり、事前準備時間の短縮にもつながった。

Ivan Radicevic (ブガッティ・リマックの品質管理技術者)は、モノコックのスキャンにFreeScan Trak Pro2を使用しています

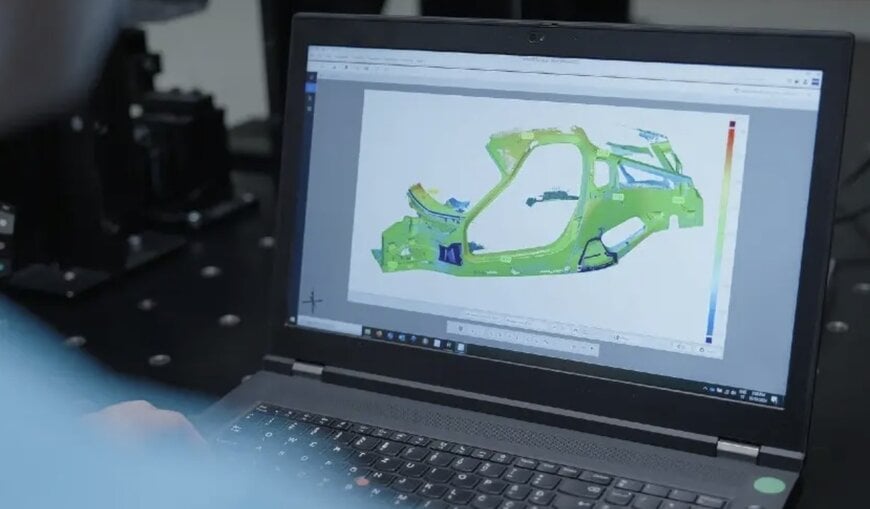

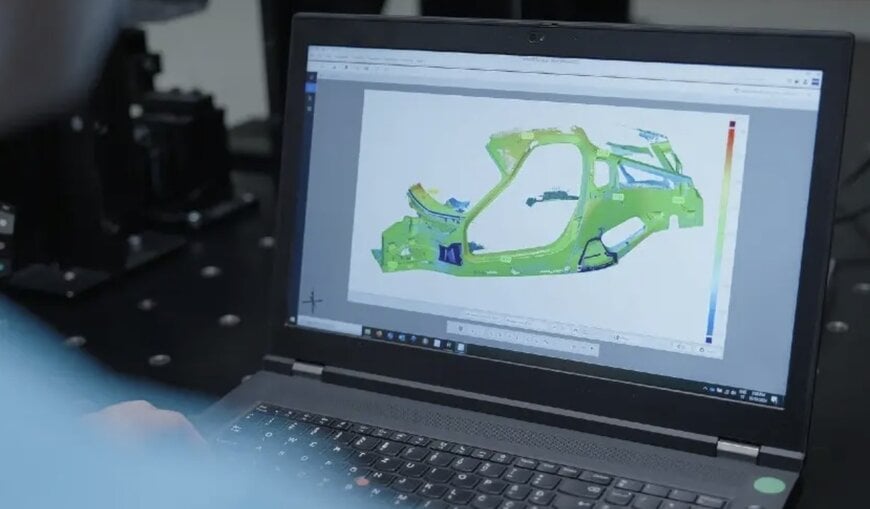

3Dスキャンデータによる公差検証

取得したスキャンデータは、3D検査ソフトウェア上で設計仕様と照合され、実測形状と公差の比較が行われた。SHINING 3Dのシステムは直接的な公差解析を可能にし、生産初期段階での寸法偏差の特定を支援する。メトロロジーラボが製造工程に近接していることで、生産部門への迅速なフィードバックが可能となり、後工程での再加工や組立遅延のリスク低減に寄与している。

モノコックの検査

メトロロジーワークフローの高度化

Bugatti Rimacは2023年にSHINING 3DのFreeScan Trak Proを導入し、その後、測定スループットと精度向上を目的としてFreeScan Trak Pro2へと更新した。社内評価では、新システムが従来構成と比較して、より高い測定精度と高速なスキャンを実現し、複雑なカーボン構造物の検査応答性を向上させたとされている。また、リアルタイムトラッキングと統合されたソフトウェアワークフローにより、オペレーターの操作性も改善された。

ハイパーカーのモノコック品質管理にFreeScan Trak Pro2

高性能製造分野への応用可能性

本手法はNevera向けに導入されたものだが、SHINING 3Dを活用した検査アプローチは、少量生産かつ高性能を求められる車両製造全般に共通する課題に対応するものである。大型複合材構造と厳格な公差管理が要求される環境において、トラッキング型3Dスキャニングを品質管理に統合することで、Bugatti Rimacは電動ハイパーカー製造に適したメトロロジー基盤を構築した。寸法精度は、性能、安全性、そして生産効率を支える中核要素となっている。

www.shining3d.com

ハイパーカーでは、極限性能下での安全性と性能を確保するため、大型かつ複雑な複合材構造に対して高い寸法精度が求められる。こうした要件に対応するため、Bugatti Rimacは品質管理体制を強化し、重要部品の高精度検査を目的として、SHINING 3DのFreeScan Trak Pro2をメトロロジーラボに導入した。

生産制約としての寸法精度

Bugatti Rimacは、Bugatti AutomobilesとRimac Automobiliによる合弁企業であり、少量生産のハイパーカー製造と先進的な電動車両開発を両立している。このような生産環境では、特に荷重を担うカーボンファイバー部品において寸法検証が重要な工程となる。わずかな寸法偏差でも、サスペンションジオメトリ、ドライブトレインの位置決め、構造性能に直接影響を及ぼすためである。こうした要求に対応するため、同社はSHINING 3Dの計測グレード3Dスキャニングシステムを品質管理プロセスに組み込んだ。

「ネヴェーラ」のカーボンモノコック

Nevera用カーボンモノコックの検証

最も要求水準の高い検査対象の一つが、電動ハイパーカー「Nevera」に採用されているカーボンモノコックである。重量約200kgのこの構造体は、量産車としては最大規模のカーボンモノコックであり、車両全体の主要な荷重経路を形成する。組立前には、製造品質の確認、周辺カーボン部品とのインターフェース整合性、サスペンション、ドライブトレイン、シャシーの取付位置の精度検証が求められる。

これらの検査において、Bugatti RimacはSHINING 3DのFreeScan Trak Pro2を使用し、シャシー取付部、アンダーボディ、コックピット周辺の基準領域をスキャンした。光学トラッキング方式により、スキャニングスプレーや多数のマーカーを使用することなく、大型形状全体から安定した精度でデータ取得が可能となり、事前準備時間の短縮にもつながった。

Ivan Radicevic (ブガッティ・リマックの品質管理技術者)は、モノコックのスキャンにFreeScan Trak Pro2を使用しています

3Dスキャンデータによる公差検証

取得したスキャンデータは、3D検査ソフトウェア上で設計仕様と照合され、実測形状と公差の比較が行われた。SHINING 3Dのシステムは直接的な公差解析を可能にし、生産初期段階での寸法偏差の特定を支援する。メトロロジーラボが製造工程に近接していることで、生産部門への迅速なフィードバックが可能となり、後工程での再加工や組立遅延のリスク低減に寄与している。

モノコックの検査

メトロロジーワークフローの高度化

Bugatti Rimacは2023年にSHINING 3DのFreeScan Trak Proを導入し、その後、測定スループットと精度向上を目的としてFreeScan Trak Pro2へと更新した。社内評価では、新システムが従来構成と比較して、より高い測定精度と高速なスキャンを実現し、複雑なカーボン構造物の検査応答性を向上させたとされている。また、リアルタイムトラッキングと統合されたソフトウェアワークフローにより、オペレーターの操作性も改善された。

ハイパーカーのモノコック品質管理にFreeScan Trak Pro2

高性能製造分野への応用可能性

本手法はNevera向けに導入されたものだが、SHINING 3Dを活用した検査アプローチは、少量生産かつ高性能を求められる車両製造全般に共通する課題に対応するものである。大型複合材構造と厳格な公差管理が要求される環境において、トラッキング型3Dスキャニングを品質管理に統合することで、Bugatti Rimacは電動ハイパーカー製造に適したメトロロジー基盤を構築した。寸法精度は、性能、安全性、そして生産効率を支える中核要素となっている。

www.shining3d.com