金属表面の微小変形から内部損傷を推定するAIを開発

電力機器を点検する熟練作業者の不足解消に貢献.

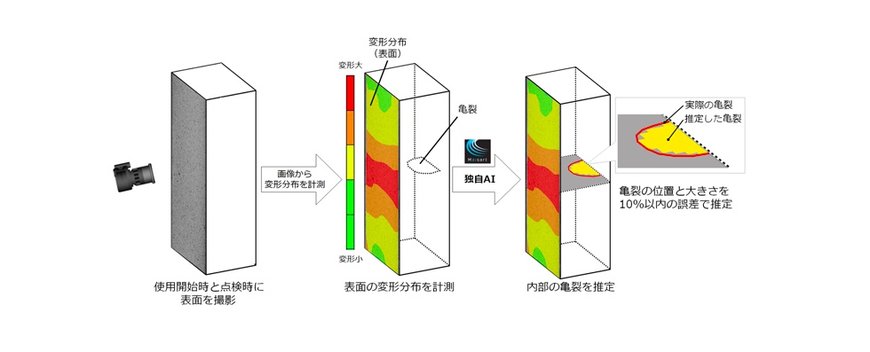

図1 開発技術の概要

三菱電機株式会社は、国立大学法人東京工業大学※1(以下、東京工業大学)との共同研究により、金属表面の微小変形から内部の亀裂の位置と大きさを推定するAIを開発しました。金属表面を撮影するだけで、簡単に非破壊検査ができます。

今後、三菱電機のAI技術「Maisart®(マイサート)※2」の一つとして、発電機などの電力機器の保守点検に用いることで、熟練作業者の不足解消に貢献します。

※1東京工業大学 工学院・システム制御系 天谷研究室

※2Mitsubishi Electric's AI creates the State-of-the-ART in technologyの略。全ての機器をより賢くすることを目指した当社のAI技術ブランド

開発の特長

独自AIで表面の変形を分析し、超音波探傷検査と同等精度の点検を短時間で実現

- 電力機器の使用開始時と点検時の金属表面の微小変形から、内部の亀裂の位置と大きさを推定する独自AIを開発

- 熟練作業者でなくても超音波探傷検査※3と同等※4の10%以内の誤差で、亀裂の位置と大きさを推定可能

- 表面の撮影だけで検査可能となり、超音波探傷検査と比べ電力機器の検査時間を約6分の1に短縮※5

※3 金属の内部まで伝わる超音波を利用した検査方法。内部にある亀裂の検出に優れており、一般的に火力・原子力発電プラント、化学プラントなどで用いられる

※4 画素数5Mピクセルのカメラで撮影。金属の平板(幅50mm×厚み24mm)に幅24mm×深さ10mmの亀裂を入れた際の実験結果

※5 発電機の回転子を250cm2の範囲で検査した場合の試算

今後の展開

2023年以降に、電力機器に対する予防保全の提案に取り入れる予定です。

www.mitsubishielectric.com