www.engineering-japan.com

30

'22

Written on Modified on

横河電機とドコモが、5G・クラウド・AI を活用したリモート制御に成功

実際のプラントのリモート操業やプロセス産業における自律化に道筋。

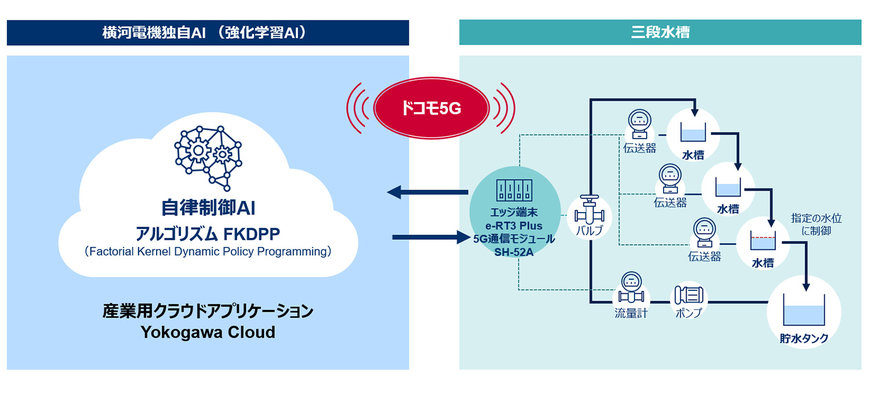

横河電機株式会社(本社:東京都武蔵野市 代表取締役社長:奈良 寿 以下、横河電機)と株式会社 NTT ドコモ(本社:東京都千代田区 代表取締役社長:井伊 基之 以下、ドコモ)は、横河電機と奈良先端科学技 術大学院大学(NAIST)が共同開発した自律制御 AI(アルゴリズム Factorial Kernel Dynamic Policy Programming 以下、FKDPP※1)をクラウド上に置き、これを使用してドコモの第5世代移動通信システム(以下、 5G)を介してプラントを模したシステムのリモート制御を行う共同実証実験(以下、本実証実験)を行い、遠隔 操作における 5G の実用に向けた有効性を確認することに成功しましたのでお知らせします。

近年、広域に分散する設備や遠隔地、あるいは危険場所への対応など、リモート操業の需要は以前より高 まり、人々の働き方も大きく変化しています。日常生活に欠かせない資源、素材、産業材料などの精製・精錬 を行うプロセス産業のプラントは、長年稼働することで、各装置が経年変化を起こします。これらが自律的な 調整能力や制御能力をもつことは極めて大きなメリットが期待できます。

たとえば、既存設備に高速無線通信 に対応したエッジ端末を設置し、クラウド上の自律制御 AI が装置の状況や変化を把握しながら制御を行うこ とは、自律的かつ、場所の制約にとらわれないリモート操業を実現する一つの方法です。2022 年 2 月に実際 の化学プラントで既存の制御技術(PID 制御※2、APC※3)が適用できず手動制御せざるをえない箇所を世界で 初めて 35 日間連続で制御することに成功※4 した FKDPP と、低遅延、同時多数接続が可能などの特長を持つ 5G およびクラウドは、産業における自律化を進めるうえで中核技術となるものです。

本実証実験では、横河電機とドコモが 2021 年 4 月 14 日に報道発表した共同実証実験の合意に基づき、 クラウドに FKDPP を搭載し、制御を検証するための装置である「三段水槽※5」を、5G を介して制御できるかを

<5G・クラウド・AI を活用した産業における自律化のイメージ>

検証しました。目標水位を決めて、低速から高速の制御周期(どのくらいの頻度で制御を実行するか)での実 験を行い、通信遅延が FKDPP による制御に与える影響を調査しました。結論として、特に高速の制御におい て 5G は 4G と比較して(1)通信遅延が小さいこと、(2)目標水位に対しオーバーシュートが小さいこと、(3)0.2 秒程度までの制御周期に対応しうることが確認できました。これは、5G がより良い制御を実現し、品質の安定 や省エネルギーに寄与することを示しています。

横河電機は、2019 年から IA2IA(Industrial Automation to Industrial Autonomy)「産業における自動化から 自律化へ」を提唱しています。今後も、5G のプラント制御への適用をはじめ、先進的な取り組みをドコモやお 客さまと行い、産業における自律化をリードしていきます。

ドコモは、5G を介して多種多様な自治体・企業のお客さまのご要望に応えられるように、ネットワーク技術 を進化させ、お客さまの要望に応じたネットワークを作り、5G に適したソリューションのご提供を進めていま す。

両社は、産業において 5G 活用を促進する 5G-ACIA(5G Alliance for Connected Industries and Automation)に加盟しており、プラントにおける 5G の有効利用について今後も検討し、活用を促進していきま す。また、さまざまなお客さまのプラントにおいての実証も視野に、長期間稼働させた際の通信の信頼性や遅 延の変化などを確認していくことで、5G を活用した AI 自律制御の実現に取り組んでいきます。なお、両社は 5G-ACIA として、本実証実験の結果を、2022 年 5 月 30 日(月)から 2022 年 6 月 2 日(木)までドイツで開催 される、製造業のための国際展示会「ハノーバーメッセ 2022※6」に出展します。

※1 Factorial Kernel Dynamic Policy Programming(FKDPP):強化学習技術を使った AI アルゴリズム。「品質と省エネの両立」のよう に相互干渉する目標など、既存の制御手法(PID 制御・APC)では自動化できなかったものを含め制御全般に適用できる利点が あります。詳細は別紙参照。

※2 PID 制御:Proportional-Integral-Derivative Control を日本語にしたもので、P は比例、I は積分、D は微分を意味します。1922 年に Nicolas Minorsky が発表したプロセス産業の基盤制御技術です。量、温度、レベル、圧力、成分などの制御に使われます。 現在の値と設定値との偏差に応じた P・I・D 各計算結果を使いながら、「目標値」に向けて制御するものです。計算式の特徴か ら、設定値を上回ってしまうオーバーシュートという状態になることがあり、一方でオーバーシュートを避けると整定までに時間が かかるという課題がありました。

※3 APC:高度制御(Advanced Process Control)のこと。プロセスの応答を予測できる数学的なモデルを用いて、生産性や品質をよ り向上させるための設定値をリアルタイムに PID 制御ループに与えるもので、制御性を向上させるだけでなく、増産や省力化、 省エネルギーを目的とした制御にも適用しやすい特徴があります。高度制御を導入すると、データのばらつきが小さくなり、運転 限界(最もパフォーマンスが発揮できる状態)に近づけることが可能になります。しかしながら、突沸などの化学反応や、材料組 成の大きな変化、設備自体の変化などには対応が難しいという制約がありました。

※4 横河電機/JSR 世界初 AI による自律制御で化学プラントを 35 日間連続制御

https://www.yokogawa.co.jp/news/press-releases/2022/2022-03-22-ja/

※5 三段水槽:段状に水槽が設置され、水が上段の水槽から下段の水槽に順に流れていく中で下段の水槽の水位制御を行うことを 目的とした、制御トレーニング実験装置の一種です。

※6 ハノーバーメッセ:世界最大級の製造業のための国際展示会。約 6,500 社が出展し 22 万人が来場。(2019 年度実績) https://www.hannovermesse.de/en/

www.yokogawa.com